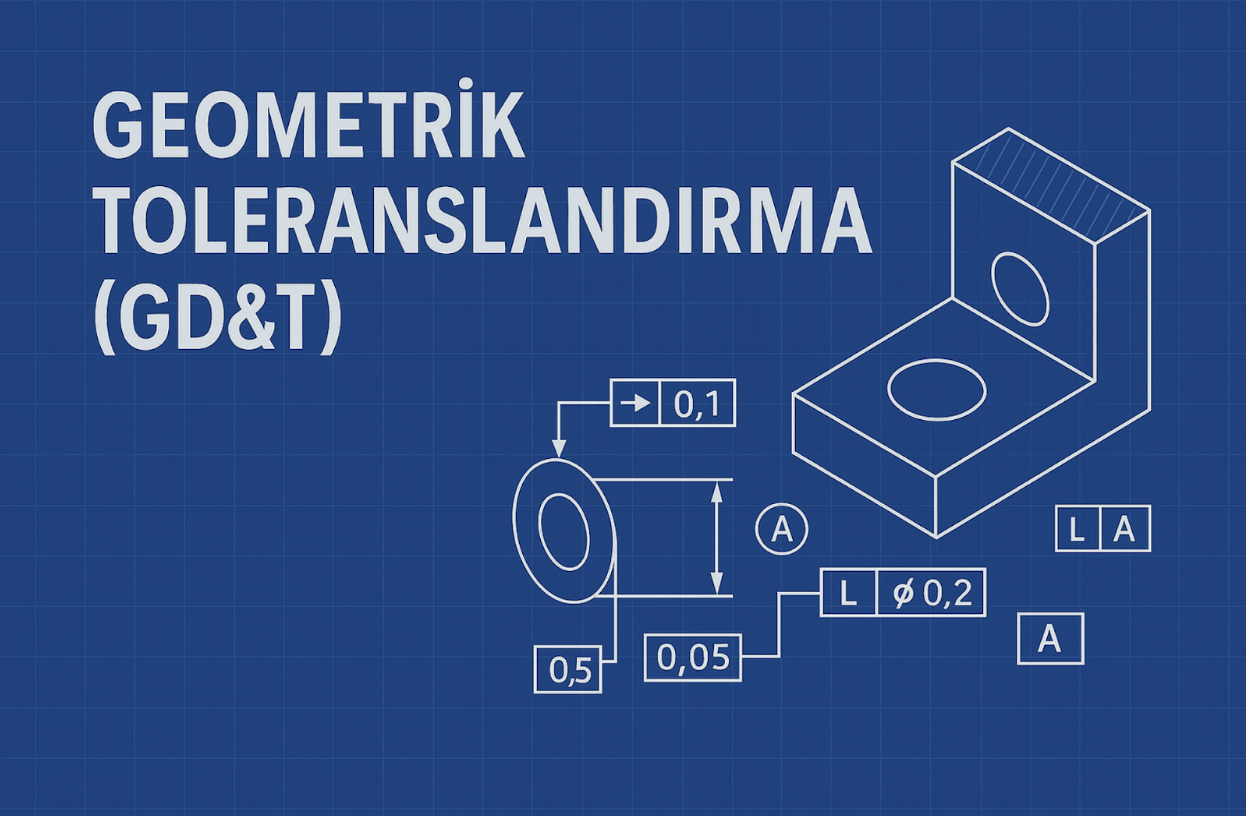

Üretim dünyasında, bir parçanın sadece ölçülere değil; aynı zamanda biçimine, yönüne ve konumuna da uygun olması büyük önem taşır. Özellikle hassasiyet gerektiren sektörlerde (otomotiv, havacılık, medikal vb.), yalnızca klasik boyutlarla tarif edilen parçalar, montaj hatalarına, kalite sorunlarına ve yüksek maliyetlere yol açabilir. İşte bu noktada devreye Geometrik Boyutlandırma ve Toleranslandırma (GD&T) girer.

GD&T, yalnızca bir ölçüm sistemi değil; aynı zamanda mühendislik, tasarım, üretim ve kalite kontrol ekipleri arasında ortak bir teknik dil oluşturur.

GD&T Nedir? Klasik Boyutlandırmadan Farkı Ne?

GD&T (Geometric Dimensioning and Tolerancing), parçaların geometrik şekillerinin tanımlanması ve toleranslarının belirlenmesi için kullanılan uluslararası standartlara dayalı bir sistemdir. Klasik boyutlandırma yalnızca uzunluk, çap, açı gibi ölçüleri verirken; GD&T parçaların:

- Düzlük

- Eşmerkezlilik

- Paralellik

- Dairesellik

- Konumlandırma gibi geometrik özelliklerini de net şekilde tanımlar.

Bu sayede, parçanın sadece “kaç mm” olduğundan öte, nasıl durduğu, nasıl oturduğu ve hangi sınırlar içinde kabul edilebilir olduğu netleştirilmiş olur. Özellikle karmaşık yüzeylerin yer aldığı modern tasarımlarda, klasik ölçüm yetersiz kalabilirken, GD&T daha fonksiyonel bir çerçeve sunar.

Geometrik Toleranslandırma Neden Önemlidir?

Geometrik toleranslar, üretimde doğruluk ve kaliteyi standartlaştırmak için kritik öneme sahiptir. GD&T sisteminin sunduğu avantajlardan bazıları şunlardır:

- Fonksiyonel Toleranslama: Parçanın işlevini bozmadan tolerans aralığı belirleme

- Net İletişim: Tasarımcı, üretim ve kalite ekipleri arasında dil birliği

- Maliyet Azaltımı: Gereksiz sıkı toleranslardan kaçınarak üretim maliyetlerini düşürme

- Yüksek Kalite: Tekrarlanabilir ölçüm ve kontrol sistemi ile hata oranını düşürme

Bu sistem, özellikle CMM cihazları ve optik 3D tarayıcılar ile dijitalleştirilmiş kalite kontrol süreçlerinde önemli yer tutar.

GD&T’nin Temel Bileşenleri Nelerdir?

GD&T, belirli semboller ve çerçeveli bilgilerle (feature control frame) ifade edilir. Temel bileşenler şu şekilde özetlenebilir:

- Kontrol Edilen Özellik (Feature): Ölçümü yapılacak yüzey veya nokta

- Kontrol Türü: Düzlük, paralellik, konum gibi tolerans türü

- Tolerans Değeri: Kabul edilebilir geometrik sapma

- Referans Datums (Dayanaklar): Ölçümlerin yapılacağı sabit referans noktaları

Bu bileşenlerin doğru anlaşılması, tasarımın doğru üretilmesi ve denetlenmesi için kritik rol oynar. ZEISS INSPECT gibi metroloji yazılımları, GD&T sembollerini okuyup analiz ederek üretimde bu süreci otomatikleştirebilir.

GD&T ile Hangi Üretim Problemleri Çözülür?

GD&T sistemi sayesinde aşağıdaki problemler etkin biçimde önlenebilir:

- Montaj Uyuşmazlıkları: Konum ve hizalama hataları

- İletişim Hataları: Farklı ekiplerin parçayı farklı yorumlaması

- Kalitesiz Üretim: Gereksiz dar toleranslar nedeniyle red oranı

- Fazla Harcama: Gereğinden yüksek üretim hassasiyetine bağlı maliyetler

Ayrıca tersine mühendislik, hızlı prototipleme ve 3D kalite kontrol gibi süreçlerde GD&T, CAD dosyalarıyla tam entegre çalışarak hatasız üretimin önünü açar.

Sonuç: GD&T ile Üretimde Güven, İletişim ve Kalite Artar

Geometrik boyutlandırma ve toleranslandırma, modern üretim dünyasında yalnızca mühendislerin değil; üretim, kalite ve tedarik ekiplerinin de ortak dili olmalıdır. GD&T sayesinde firmalar yalnızca kaliteli değil, tekrar üretilebilir, fonksiyonel ve ekonomik parçalar üretir.

Cadem Metrology olarak, ZEISS metroloji çözümlerimizle GD&T süreçlerini dijitalleştiriyor; ölçüm, analiz ve raporlama adımlarınızı mükemmelleştiriyoruz.