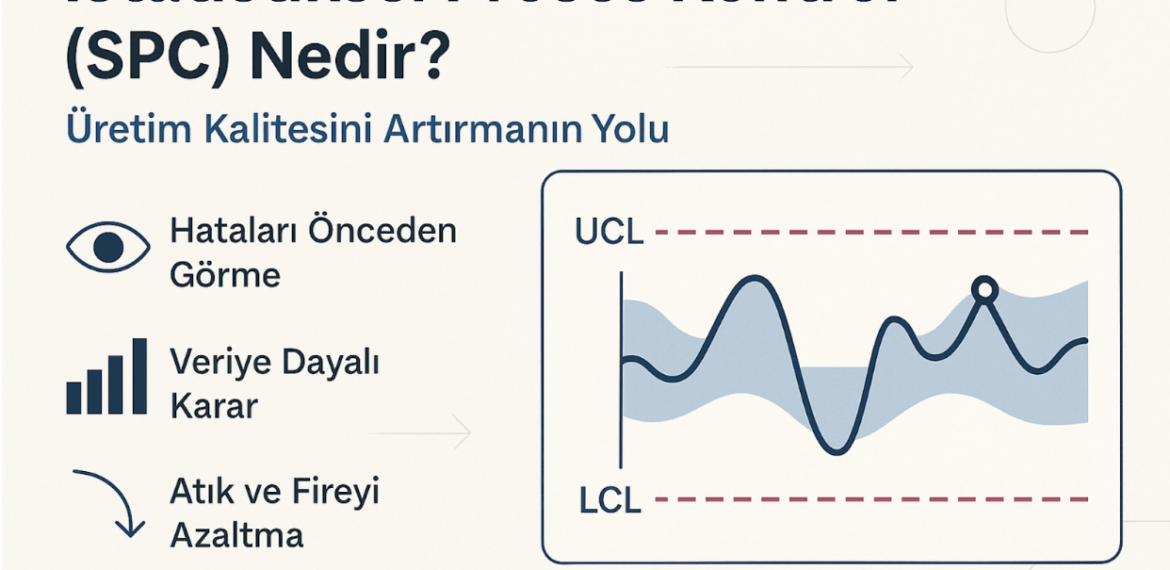

İstatistiksel Proses Kontrol (SPC) Nedir? Üretim Kalitesini Artırmanın Yolu

İstatistiksel Proses Kontrol (SPC) Nedir? Üretim Kalitesini Artırmanın Yolu

Üretim süreçlerinde kaliteyi yalnızca son kontrolde değil, sürecin her adımında güvence altına almak isteyen firmalar için İstatistiksel Proses Kontrol (SPC) vazgeçilmez bir yöntemdir. SPC, üretim süreçlerindeki değişkenlikleri anlamak, kontrol altına almak ve sürekli iyileştirme sağlamak amacıyla istatistiksel yöntemlerin uygulandığı bir kalite kontrol sistemidir.

Geleneksel “kontrol et ve kabul et” yaklaşımından farklı olarak, SPC süreci doğrudan üretimin içine entegre eder. Bu sayede hatalar oluşmadan önce fark edilir ve hızlı müdahale mümkün hale gelir.

İstatistiksel Proses Kontrol Nerelerde Kullanılır?

SPC, hassasiyetin ve tekrarlanabilirliğin kritik olduğu tüm üretim sektörlerinde yaygın olarak kullanılmaktadır. Bunlar arasında:

- Otomotiv: Motor parçaları, şanzıman sistemleri, sac metal parçaları

- Havacılık: Kanat yapıları, iniş takımları, bağlantı elemanları

- Medikal: Enjeksiyon kalıpları, implantlar, tıbbi cihaz bileşenleri

- Elektronik: PCB üretimi, konektörler, mikro parça montajı

- Beyaz Eşya ve Tüketici Ürünleri: Seri üretim hatlarında genel kalite kontrol

SPC, hem yüksek hacimli seri üretimde hem de düşük adetli hassas parça üretiminde ölçülebilir kalite güvencesi sağlar.

SPC ile Klasik Kalite Kontrol Arasındaki Farklar

| Özellik | Klasik Kalite Kontrol | SPC |

| Odak Noktası | Ürün çıktısı | Süreç kontrolü |

| Zamanlama | Üretim sonrası | Üretim esnasında |

| Tepki | Hatalara müdahale | Hataları önleme |

| Yöntem | Gözlem ve ölçüm | İstatistiksel analiz |

| Uygulama Biçimi | Numune bazlı kontrol | Sürekli izleme ve veri toplama |

SPC ile üretimin içinden alınan veriler sürekli analiz edilir. Bu sayede prosesin kontrol dışına çıkması (drift, varyasyon, trend değişimi vb.) önceden tespit edilerek önleyici aksiyonlar alınabilir.

Süreç İçinde SPC Kullanmanın Avantajları

SPC’nin üretim ortamına entegrasyonu, kaliteye bakış açısını tamamen değiştirir. Öne çıkan avantajlar şunlardır:

- Hataları Önceden Görme: SPC ile hatalar oluşmadan önce veriler uyarı verir.

- Veriye Dayalı Karar: Duyumlara değil, sayısal analizlere dayalı süreç yönetimi sağlanır.

- Atık ve Fireyi Azaltma: Hatalı üretim oranı düştüğü için hurda ve yeniden işleme maliyetleri azalır.

- Süreç Kapasitesi Artar: Üretim süreçleri optimize edilerek daha stabil ve hızlı hale gelir.

- Müşteri Memnuniyeti: Kalite problemlerinin önlenmesi doğrudan müşteri memnuniyetine yansır.

Bu sayede yalnızca iç kalite değil, dış kalite de iyileşir; müşteri şikâyetleri ve geri çağırma riskleri minimize edilir.

SPC Yazılımları ve Dijital Dönüşüm

SPC uygulamalarının sürdürülebilir olması için dijital veri toplama, analiz ve görselleştirme sistemleri şarttır. Excel ile yapılan manuel grafikler artık yeterli değil. Yerine:

- Gerçek zamanlı veri izleme panelleri

- Otomatik uyarı sistemleri (e-mail, ekran bildirimi)

- İstatistiksel grafikler (X-R, X̄-S, P, NP, C, U grafikleri)

- Proses Yeterlilik Analizi (Cp, Cpk)

- Entegre ölçüm cihazları ve sensörler

gibi çözümler sunulmaktadır.

Cadem Metrology olarak bizler, ZEISS ve GOM yazılım çözümleriyle SPC analizlerini ölçüm sistemlerinize entegre ediyor, verilerinizi otomatik işliyor ve kullanıcı dostu görsellerle karar süreçlerini destekliyoruz.

Sonuç: Kaliteyi Sürecin İçine Taşıyın

SPC, kaliteyi üretim sürecinin merkezine alan bir yaklaşımdır. Hataları oluştuktan sonra tespit etmek yerine, oluşmadan önlemeyi hedefler. Özellikle dijital metroloji altyapısına sahip firmalar için SPC, rekabet avantajı sağlayan stratejik bir araçtır.

Üretim süreçlerinizde kontrol değil önleyicilik, tahmin değil ölçüm, reaktif değil proaktif olmak istiyorsanız, SPC ile tanışmanın zamanı geldi.