Kalibrasyonda Yeni Standartlar ve ASTM Uygulamaları

Endüstriyel kalite güvencesinin temel yapı taşlarından biri olan kalibrasyon, üretim ve ölçüm süreçlerinin doğruluğunu ve güvenilirliğini garanti altına alır. Globalleşen pazar yapısında, yalnızca doğru ölçüm yapmak yeterli değildir; bu ölçümlerin uluslararası standartlara uygun olarak izlenebilir ve belgelenebilir olması gerekir. Bu noktada ASTM kalibrasyon standartları, sektöre yeni bir bakış açısı kazandırırken, Cadem Metrology gibi kurumlar da bu dönüşümün etkin uygulayıcıları arasında yer alır.

ASTM Standartlarının Ölçüm Sektörüne Katkısı

ASTM International (American Society for Testing and Materials), dünyanın önde gelen teknik standart kuruluşlarından biridir ve endüstriyel ürünlerin test, analiz ve ölçüm süreçleri için yüzlerce standart belirlemiştir. Kalibrasyon alanında da ASTM, ölçüm cihazlarının doğruluk ve izlenebilirlik kriterlerini tanımlayan, uygulaması kolaylaştırılmış ve uluslararası kabul görmüş kılavuzlar sunar.

Örneğin:

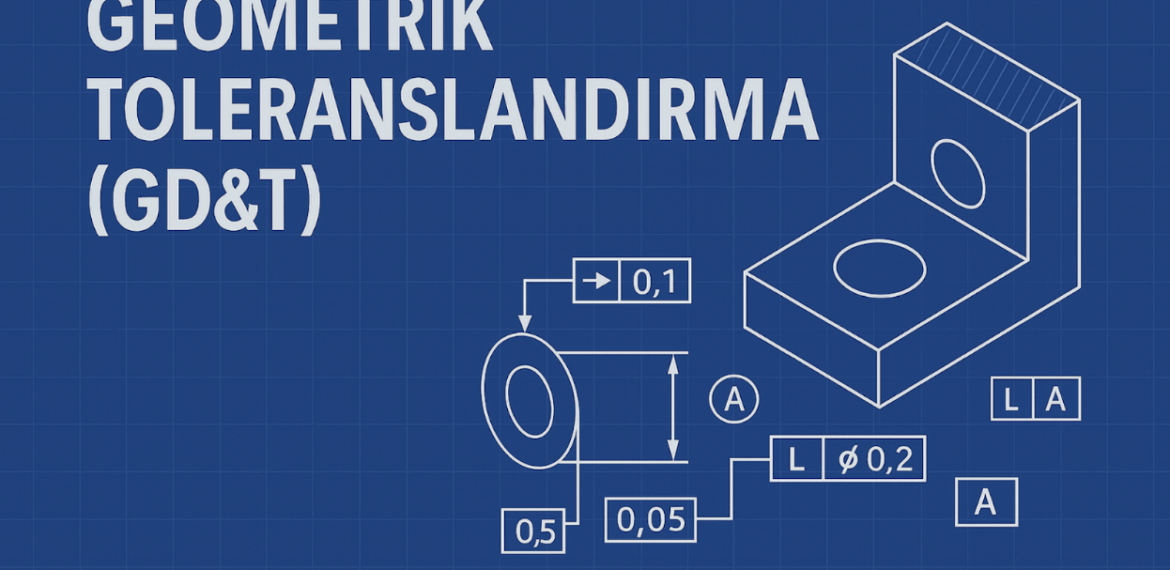

- ASTM E2655: Koordinat ölçüm makinelerinin performans doğrulaması için kullanılır.

- ASTM E2877: 3D optik ölçüm sistemlerinin kalibrasyonuna dair süreçleri belirler.

- ASTM E74: Kuvvet kalibrasyonu yapan cihazlar için referans metodudur.

Bu standartlar, yalnızca cihazların teknik kalibrasyonunu değil, aynı zamanda operatörün uygulama yöntemlerini, çevresel koşulları ve test prosedürlerini de kapsar. Böylece kalibrasyon, tek seferlik bir işlem değil; sürekli gelişen bir kalite yönetim sistemi bileşeni haline gelir.

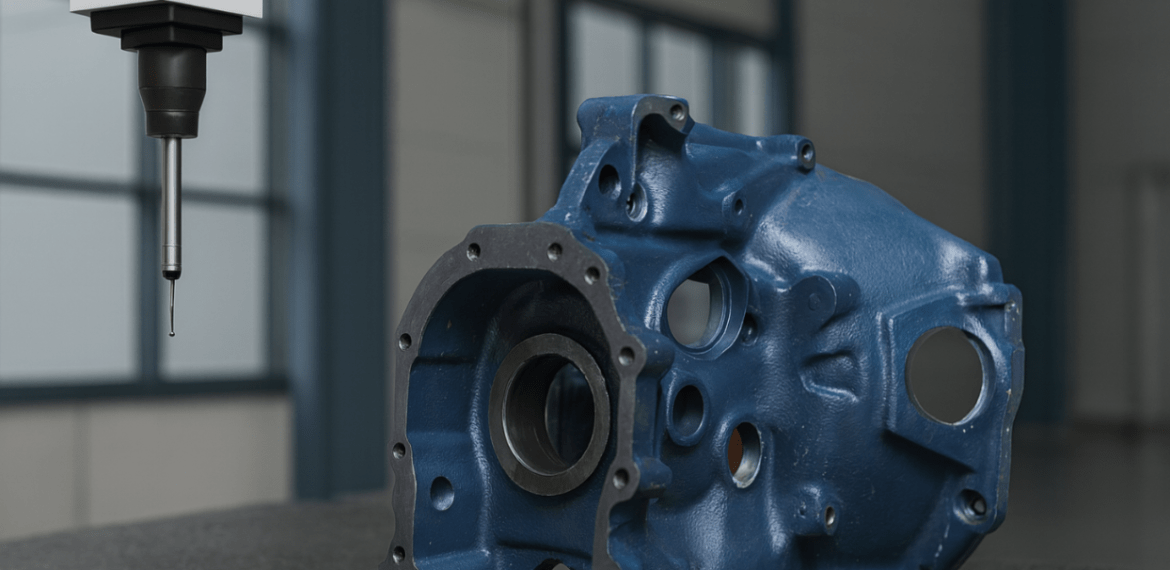

Cadem Metrology, özellikle ZEISS ve GOM ölçüm cihazlarında ASTM ve ISO uyumlu kalibrasyon hizmetleri sunarak, cihazların global kalite sistemlerine entegre edilmesini sağlar.

Cadem Kalibrasyon Akreditasyon Süreçleri

Doğru bir kalibrasyon hizmeti sunmak, yalnızca teknik bilgi değil, aynı zamanda yetkilendirme ve akreditasyon süreçlerini de kapsar. Cadem Metrology, hem ulusal hem de uluslararası standartlara uygun şekilde yapılandırılmış kalibrasyon laboratuvarlarıyla bu konuda sektöre öncülük eder.

Cadem’in sunduğu kalibrasyon süreçlerinde:

- Uluslararası izlenebilir referans cihazlar kullanılır.

- Akreditasyon belgeleriyle desteklenmiş test raporları sunulur.

- Cihaz türüne özel kalibrasyon protokolleri uygulanır (CMM, lazer tarayıcı, optik sistemler vb.).

- Kalibrasyon sonuçları dijital ortamda arşivlenir ve geriye dönük erişilebilirlik sağlanır.

Özellikle savunma, havacılık ve otomotiv gibi regülasyon odaklı sektörlerde faaliyet gösteren firmalar için, Cadem kalibrasyon süreçleri, kalite yönetim sistemlerinin sürdürülebilirliği açısından büyük avantaj sağlar.

Kalibrasyon Planı Nasıl Hazırlanır? Adım Adım Rehber

Kalibrasyonun etkinliği, sadece uygulamayla değil; doğru planlamayla da doğrudan ilişkilidir. İşte adım adım bir kalibrasyon planı hazırlama rehberi:

- Cihaz Envanterinin Oluşturulması

- Hangi cihazların hangi sıklıkla ve hangi toleranslarla kullanıldığını belirleyin.

- Hangi cihazların hangi sıklıkla ve hangi toleranslarla kullanıldığını belirleyin.

- Kritiklik Analizi

- Ölçüm cihazının üretim sürecindeki etkisine göre önceliklendirme yapın.

- Ölçüm cihazının üretim sürecindeki etkisine göre önceliklendirme yapın.

- İlgili Standartların Belirlenmesi

- ASTM, ISO veya sektörel özel standartlara göre kalibrasyon kriterlerini seçin.

- ASTM, ISO veya sektörel özel standartlara göre kalibrasyon kriterlerini seçin.

- Zamanlama ve Periyotlandırma

- Cihazın kullanım yoğunluğuna göre 6 ay, 1 yıl veya üretim partisi bazlı aralıklar planlayın.

- Cihazın kullanım yoğunluğuna göre 6 ay, 1 yıl veya üretim partisi bazlı aralıklar planlayın.

- Yetkili Kalibrasyon Kuruluşunun Seçimi

- Akreditasyon belgelerine sahip, izlenebilir rapor sunan tedarikçilerle çalışın (örneğin Cadem Metrology).

- Akreditasyon belgelerine sahip, izlenebilir rapor sunan tedarikçilerle çalışın (örneğin Cadem Metrology).

- Kalibrasyon Sonuçlarının Raporlanması ve Arşivlenmesi

- Dijital ortamda erişilebilir, denetimlere uygun formatta belge düzenleyin.

- Dijital ortamda erişilebilir, denetimlere uygun formatta belge düzenleyin.

Bu plan doğrultusunda hareket etmek, yalnızca cihazların doğruluğunu korumakla kalmaz; aynı zamanda denetim süreçlerinde oluşabilecek cezai durumların da önüne geçer.

Sonuç

Kalibrasyon standartları, endüstriyel güvenilirliğin teminatıdır. ASTM’nin ölçüm sektörüne kazandırdığı esnek ve uygulanabilir standartlar, Cadem Metrology gibi uzman kurumlarla birleştiğinde üretim hatlarında maksimum doğruluk ve izlenebilirlik sağlanır. ISO ile ASTM arasındaki farkları anlayarak, şirketinize en uygun kalibrasyon yaklaşımını belirlemek; yalnızca kalite kontrol açısından değil, kurumsal itibar açısından da kritik önem taşır.